A princípio, o ciclo CAPDo é uma ferramenta da qualidade derivada do PDCA, criado pelos estudiosos japoneses na década de 1980 para a resolução de problema em um processo estável. Sendo assim, a principal diferença com o PDCA é que o uso da ferramenta CAPDo inicia-se com a verificação (C) ou estudo dos resultados atuais, confrontando-os com os resultados esperados, e parte deste ponto para o trabalho da resolução do problema que está ocorrendo em um determinado processo estável (Howell,2006).

Conforme Bormio et al (2005) CAPDo é uma metodologia utilizado no TPM para eliminação de perdas através de grupos de melhorias.

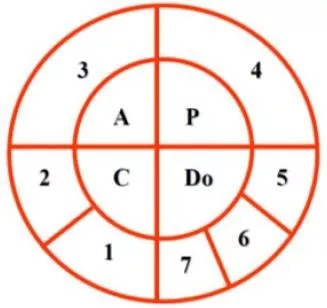

A metodologia possui 7 (sete) etapas. Pode-se definir CAPDo como:

C= Check (verificação) – Verificação detalhada entre o esperado e como está atualmente. Examinar exaustivamente o estado atual, e descobrir os problemas.

A= Action (Ação) – Etapa de análise das causas dos problemas. Bem como, tomar contramedidas para resolver os problemas.

P= Plan (Planejar) – Etapa de fazer um plano de desenvolvimento, com o que, quem como e quando. Evitar a recorrência de problemas, melhorando o equipamento, desde que seja rentável. Se não resultar, desenvolver ajudas visuais que facilitam a detecção dos problemas, e caso ainda não resulte, terão que ser resolvidos através de intervenção humana. Definir procedimentos a serem seguidos, listas de verificação, etc.

Do= Do (Fazer) – Etapa de implantação das ações. Devemos executar e seguir os procedimentos para evitar a recorrência do mesmo problema, e caso a tentativa anterior não tenha resultado, voltar a examinar (Check).

O ciclo CAPDo deve ser repetido até se atingir a meta inicialmente estabelecida.

Etapas do CAPDo, a serem implantadas, conforme Bormio et al (2005):

Etapa 1- Diagnóstico da situação anterior:

Antes de mais nada, verificar o quanto a situação atual está diferente da ideal; utilizar ferramentas como 5W1H (what- o que, where- onde, when- quando, who- quem, why- por quê e how- como) para caracterizar o problema; elaborar um painel inicial de atividade do grupo de melhoria; fazer cronograma com prazos de cada etapa e definir o fenômeno.

Etapa 2- Inconveniências e disposições:

Fazer levantamento das inconveniências mesmo que causem pequenas influências; realizar ações corretivas imediatas; controlar as ações pendentes; aplicar a ideia de simplificação; desenvolver a conscientização sobre o que é melhoria e porquê aplicar; reverter postura de tolerância e pequenos problemas.

Etapa 3- Análise de causa:

Do mesmo modo utilizar ferramentas de análise de causas para identificar as causas raízes, como: 5 “por quês”, Ishikawa, Brainstorming; levantar hipóteses e verificar todas no local de trabalho e fazer ações para corrigir os problemas.

Etapa 4- Planejamento das ações:

Logo depois, fazer plano de ações utilizando o 5W1H; verificar prazo limite de conclusão das etapas; contemplar eventuais inconveniências pendentes e dividir atividades entre o grupo (acompanhamento das ações).

Etapa 5- Implantação das ações:

Executar planos de ações; acompanhar avanço das ações e se estão conforme planejados; em caso de alteração de prazos, alinhar com todos do grupo e evidenciar a implantação de cada melhoria.

Etapa 6- Verificação dos resultados:

Verificar se os resultados atingidos estão conforme metas estabelecidas; caso não tenham sido atingidas, retomar a Etapa 3 e melhorar a análise e verificar necessidade de rever metas.

Etapa 7- Consolidação dos resultados:

Por fim, estabelecer medidas para prevenir a recorrência dos problemas e manter os resultados ao longo do tempo; estabelecer padrões, incluindo rotinas de inspeção e verificação; revisar padrões; elaborar treinamentos através de LPP (Lição Ponto a Ponto) para cada melhoria implantada; divulgação; fazer fechamento com resumo das atividades e reconhecimento do grupo de melhoria.

Baixe agora a planilha PDCA!

Os comentários estão encerrado.